В этой статье мы рассмотрим распространенные технологии нанесения кодов маркировки «Честный ЗНАК» на продукцию.

Все выводы, сформулированные в статье, - это результат наблюдений, полученных на наших проектах внедрения маркировки у крупных игроков рынка в разных товарных группах.

Стандартные процессы, которые необходимо будет наладить любому производителю продукции, подлежащих обязательной маркировке «Честный ЗНАК», - это сериализация и агрегация.

Сериализация продукции в рамках маркировки "Честный ЗНАК"

Сериализация - это первичное нанесение средств идентификации на индивидуальную упаковку товара и ввод его в оборот.

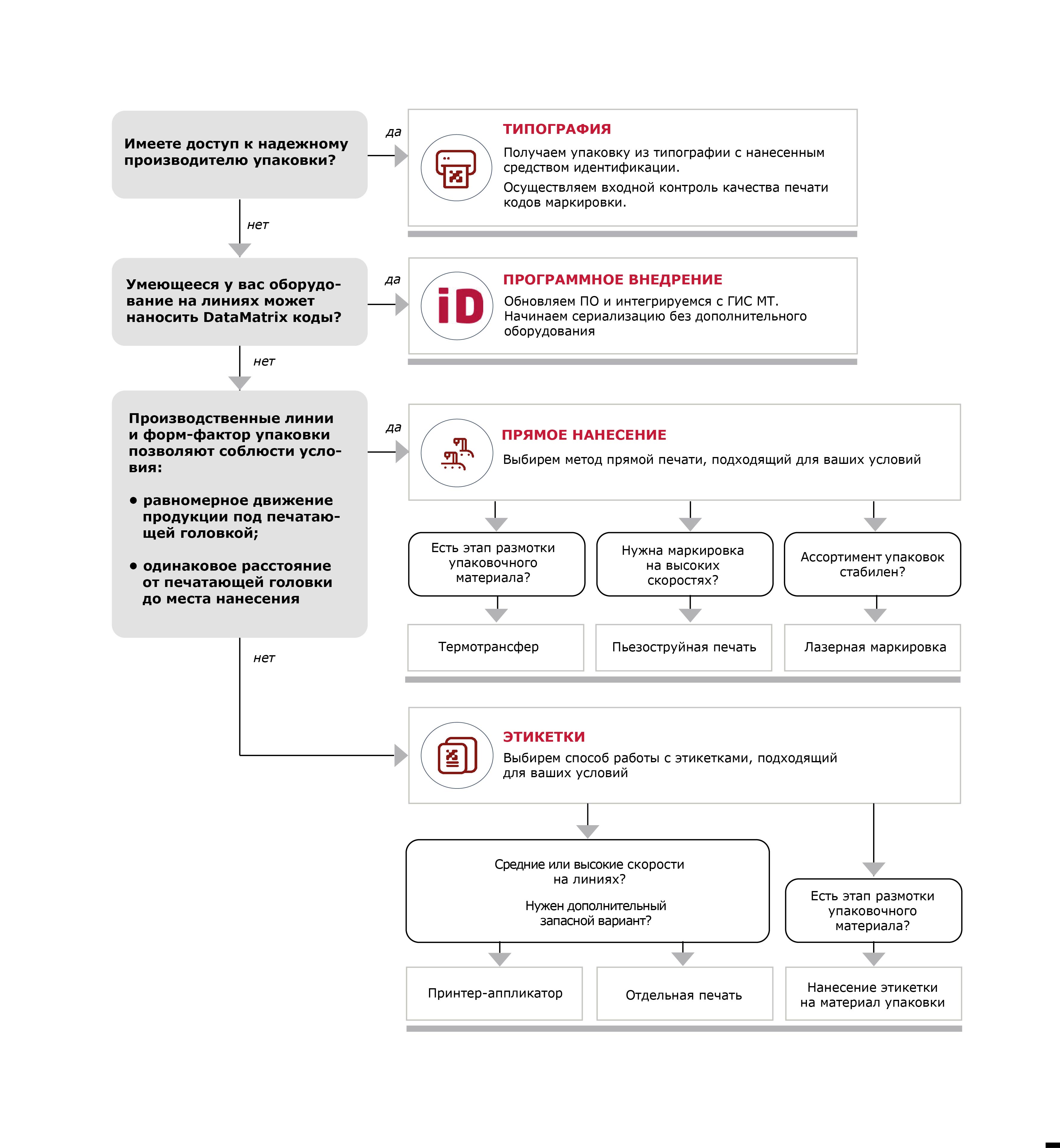

Глобально существует три способа нанесения: в сторонней типографии, у себя на предприятии на этикетки, либо прямо на упаковку.

Печать в типографии

Отдать печать кодов в типографию – самый простой и самый удобный способ.

Его ключевое преимущество заключается в том, что он не требует от компании установки дополнительного оборудования на производственных линиях. За все процессы печати кодов маркировки, контроля их качества, отправки необходимых отчетов в ГИС МТ отвечает типография.

Важно! Типография должна быть авторизованным сервис-провайдером, иметь у себя утвержденное ЦРПТ оборудование для организации этих процессов.

Основные плюсы метода:

Экономия на капитальных и операционных затратах. Производитель избегает расходов на покупку, интеграцию и обслуживание специализированного оборудования для печати средств идентификации.

Снижается потребность в оборудовании на линии. Единственное, что требуется— это сканер (или камера машинного зрения) для валидации. Он подтверждает, что конкретный код маркировки нанесен на нужную упаковку. На основе этих данных формируются и подаются обязательные отчеты о вводе товара в оборот.

Важно! Необходимо организовать контроль качества печати. Несмотря на отлаженность процессов, умение типографий работать с большими объемами, производителю продукции необходимо уделить особое внимание входному контролю поступающей из типографии упаковки или этикеток с кодами маркировки и организовать выборочную проверку. Для этого в лаборатории контроля качества следует добавить параметр проверки класса качества печати кода. Эта мера позволит избежать рисков в цепочке поставок, связанных с нечитаемыми кодами, и потенциальных претензий со стороны контролирующих органов.

Коды маркировки, выходящие из типографии, должны иметь класс качества не ниже B, ведь к моменту выпуска продукции с производства этот класс может снизится по разным естественным причинам. А в нормативных документах для любой товарной группы читаем: код маркировки должен соответствовать качеству не ниже класса 1,5 (С) Подробнее о классах качества напечатанных кодов читайте в нашей статье.

Вывод. Типографский метод — это эффективное решение, которое позволяет переложить технические задачи на профильного подрядчика. Однако для минимизации рисков производителю стоит внедрить процедуру входного контроля качества печати кодов.

Этикетирование

Вторым по распространенности и удобству методом нанесения кодов маркировки является использование этикеток. Ключевое преимущество подхода – универсальность. Этикетку можно подобрать практически для любой поверхности и упаковки, что делает её одним из самых гибких решений.

Существует несколько способов работы с этикетками, что позволяет использовать этот метод на предприятиях любого масштаба.

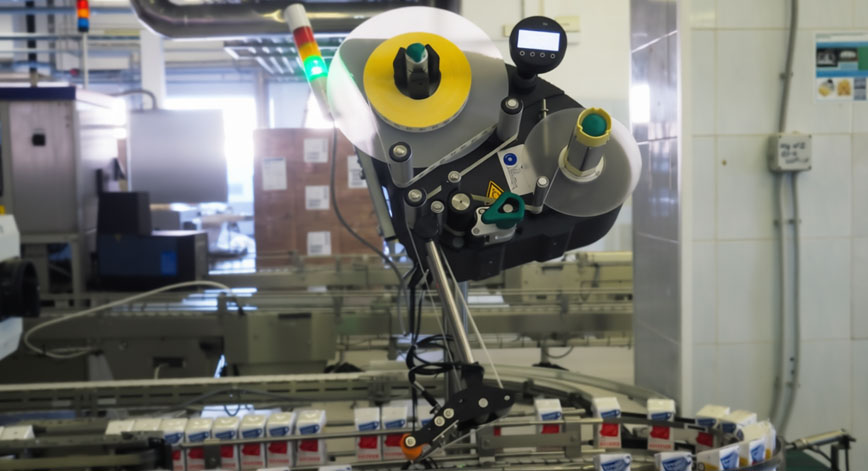

Принтер-аппликатор. Устройство, которое печатает код и сразу наносит этикетку на продукцию на конвейерной линии. Подходит для средних и высоких скоростей производства.

Отдельная печать этикеток заранее в офисе, на складе, где-то в отведенном месте на производстве, с последующим нанесением на продукцию на линии (с помощью аппликатора либо вручную)

Предварительное нанесение этикетки на материал упаковки до этапа фасовки продукции, что может быть удобно для некоторых технологических процессов.

Заказ в типографии. Готовые этикетки с кодами можно также заказывать в типографии.

Плюсы метода: гибкость и надежность.

Низкий порог входа. Метод идеален для малых предприятий с ручными процессами, так как не требует значительных первоначальных затрат на оборудование.

Универсальность. Технология проверена нами на практике для любого типа упаковки и скорости производства.

Масштабируемость. Этикетки успешно применяются и на крупных автоматизированных линиях с высокими скоростями.

Запасной вариант. Для крупных компаний этикеточные аппликаторы могут служить отличным резервным решением. Они страхуют на случай задержек в работе с типографиями или проблем с поставками, обеспечивая бесперебойность процесса маркировки.

Минусы метода: операционные затраты и логистика.

Основной минус – это постоянные операционные затраты на расходные материалы. Сами этикетки, а при самостоятельной печати ещё и красящие ленты (риббоны), так как чаще всего используется термотрансферная печать.

Необходимость организации системы хранения. Если этикетки печатаются заранее большими партиями, возникает задача по управлению хранением рулонов с кодами. Придется выстраивать четкую систему их хранения и учёта.

Риск человеческого фактора. Все этикетки выглядят похоже — белые с черным кодом. Есть вероятность, что оператор может перепутать рулоны для разных продуктов, что приведет к массовой браковке на линии. Чтобы этого избежать, требуются дополнительные административные процедуры: ведение журналов, маркировка мест хранения и специальные программные решения, позволяющие оператору убедиться в правильности кода перед установкой рулона. Управление складом готовых этикеток, их логистика и контроль потребуют дополнительных ресурсов.

Вывод. Несмотря на повышенные операционные затраты и сложности с логистикой, этикетка остается одним из самых универсальных и надежных методов маркировки и с точки зрения форм-факторов, и с точки зрения скоростей. Она подходит для бизнеса любого размера и обеспечивает гибкость, которую сложно переоценить, особенно когда требуется резервное решение для обеспечения непрерывности производства.

Прямая печать

Третий подход к организации сериализации – прямая печать кода маркировки непосредственно на упаковку товара, без промежуточных носителей. Этот метод подходит для большинства видов упаковок, но имеет свои нюансы.

Общий принцип и ключевое ограничение

Все методы прямой печати требуют равномерного движения продукта под печатающей головкой и четкого контроля расстояния от печатающей головки до поверхности упаковки. Поверхность должна быть максимально ровной, допускаются лишь незначительные отклонения по высоте. Это критически важно для качества нанесения кода маркировки.

Термотрансферная печать

В контексте прямой печати термотрансфер используется для нанесения кода маркировки сразу на упаковку, минуя этап с этикеткой.

Удобнее всего этот метод применять на этапе размотки упаковочного материала, когда он еще представляет собой ровное полотно. Это позволяет добиться более высокого и стабильного качества кода по сравнению с печатью на уже готовой, заполненной продуктом упаковке.

Пьезоструйная печать

Это разновидность струйной печати, где чернила подаются за счет пьезоэффекта. Технология хорошо зарекомендовала себя на высоких скоростях и обеспечивает отличное качество печати даже на готовой упаковке.

Для пьезопечати часто используются УФ-чернила, которые требуют специальной подготовки поверхности. В некоторых случаях для этого требуется установка коронаторов (плазменных активаторов), что ведет к увеличению операционных расходов на электроэнергию. Этот фактор необходимо учитывать при выборе этого метода.

Еще одно ограничение метода: выбор поставщика. На рынке России не так много компаний, обладающих глубоким опытом работы с пьезопечатью. Поэтому важно тщательно проверять компетенции поставщика, запрашивать список реализованных проектов и обязательно проводить тестовые нанесения.

Лазерная маркировка

Лазерная печать — это бескрасочный метод, где изображение наносится за счет воздействия луча на материал упаковки.

Ключевой нюанс метода — чувствительность к материалу. Настройки лазера строго зависят от химического состава и свойств упаковки. Даже незначительное изменение материала у поставщика может привести к кардинальному ухудшению качества маркировки. Это может быть особенно критично, например, для пластиков, в то время как у пауч-пакетов вариативность обычно ниже.

Наша практика показывает, что для решения большинства задач маркировки в разных товарных группах можно рекомендовать к рассмотрению UV лазер. Он обеспечивает хорошее качество и стабильность на правильно подобранных упаковках и скоростях производства.

Плюсы и минусы всех способов прямого нанесения

Основной плюс всех способов прямой печати – нанесение напрямую на упаковку, высокая устойчивость кода.

К общим минусам можно отнести капитальные затраты на оборудование и требования к ровной поверхности упаковки.

Вывод. Высокая начальная стоимость пьезо- и лазерного оборудования компенсируется низкими операционными расходами. Лазерная маркировка наиболее выгодна при стабильном ассортименте упаковок, в то время как пьезопечать требует более тщательного выбора поставщика и подготовки.

Проверка качества печати нанесенных кодов – важный этап регулярных процессов маркировки

Важный этап стандартных регулярных процессов, связанных с маркировкой, - это контроль качества нанесенных кодов.

Здесь необходимо различать два понятия:

Валидация — это проверка корректности данных внутри кода (соответствие GTIN, правильность структуры, наличие необходимых символов). Её можно проводить любым считывающим устройством: ручным сканером, терминалом сбора данных или камерой машинного зрения. Она подтверждает, что код вообще читается.

Верификация — это инструментальная оценка качества печати кода на соответствие строгим стандартам (например, ГОСТ Р 51514 и ГОСТ 29158-2022 DPM/ПМИ. Эта проверка проводится только специальными калиброванными приборами — верификаторами, в строго определенных условиях освещенности и фокусировки.

Очень подробный вебинар о верификации и валидации можно посмотреть на нашем канале Rutube.

Важно подчеркнуть. Если камеры машинного зрения и имеют функцию «относительной верификации», то их показания могут не полностью соответствовать эталонным замерам сертифицированного верификатора. Могут ли камеры машинного зрения осуществлять верификацию читайте здесь.

При обсуждении проекта с интеграторами всегда уточняйте, понимают ли они разницу между этими процессами и что именно предлагают — валидацию или полноценную верификацию.

Необходимость агрегации для поэкземплярного учета

Следующий этап работы с маркировкой — агрегация. Это нанесение средства идентификации на упаковку из сгруппированных товаров (коробка, палета, и тд), у которых уже есть индивидуальные средства идентификации

Необходимость в агрегации появляется с необходимостью поэкземплярного учета для конкретной товарной группы.

Предприятие будет обязано через электронный документооборот (ЭДО) передавать следующему участнику товарной цепочки все конкретные коды маркировки. Теперь представьте ситуацию на складе: у вас есть паллета, в ней — короба, а в коробах — готовая продукция. Как в таком случае определить, какие именно коды маркировки вы отгружаете? Именно для решения этой задачи и существует агрегация.

Суть агрегации заключается в том, что вы точно знаете:

- какой код маркировки находится в каком коробе;

- какой уникальный идентификатор у этого короба;

- какие короба собраны в конкретную паллету и каковы их идентификаторы.

Таким образом, в момент отгрузки вам не нужно перечислять тысячи отдельных кодов. Достаточно указать идентификатор одной паллеты, чтобы система автоматически «поняла» полный состав всей продукции, которую вы передаете. Более подробно мы разбираем вопросы агрегации в этой статье.

Мы перечислили основные технологии нанесения кодов маркировки «Честный ЗНАК». Если вашему предприятию предстоит внедрение обязательной маркировки – обращайтесь к нам.